在 PCB印制电路板的生产与应用环节,焊盘氧化始终是影响产品良率的核心痛点。

未经保护的裸铜焊盘暴露在空气中,仅需 4 小时就可能因氧化形成氧化层,这层氧化层会直接导致后续焊接时焊锡无法有效润湿铜面,虚焊率大幅提升 30% 以上,严重时甚至会造成整批 PCB 报废。

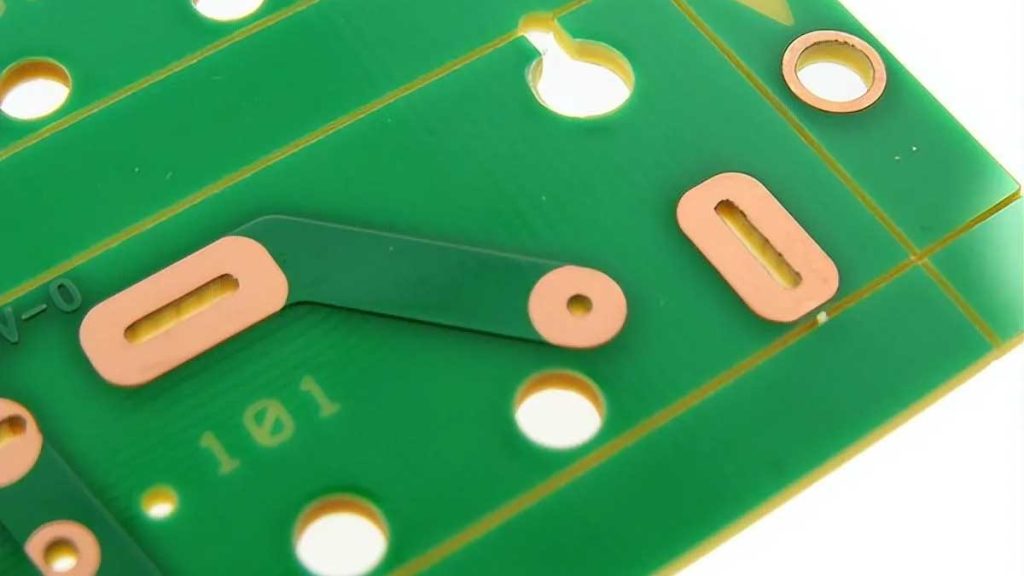

而 OSP 工艺(有机可焊性保护层工艺)作为解决这一问题的主流技术,凭借其低成本、高平整度的优势,在消费电子、家电等领域得到广泛应用。

那么,OSP 工艺究竟是什么?

它的工作原理如何保障焊盘的可焊性?

与沉金、喷锡等其他表面处理工艺相比,又有哪些独特的优势与局限?

本文将从基础定义到实际应用,全方位拆解 OSP 工艺,为 PCB 设计与生产从业者提供清晰的技术参考,帮助大家精准判断是否适合将 OSP 工艺应用于自身项目。

OSP 工艺基础认知:定义与核心作用

什么是 OSP 工艺?

OSP 工艺,全称为 Organic Solderability Preservative(有机可焊性保护层工艺),是一种通过化学沉积方式,在 PCB 裸铜表面形成超薄有机保护膜的表面处理技术。

其核心是利用有机化合物与铜原子的化学反应,在铜面构建一层厚度仅为 0.2-0.5μm 的致密薄膜,这层薄膜既能够隔绝空气、水汽与铜面的接触,防止焊盘氧化,又能在焊接过程中(当温度达到 200℃以上时)自动分解,不会阻碍焊锡与铜面的结合,从而兼顾焊盘保护与焊接可靠性。

与沉金、喷锡等依赖金属涂层的表面处理工艺不同,OSP 工艺的保护层为有机材料,无需复杂的金属电镀或热浸流程,因此在生产效率与成本控制上具备明显优势。

OSP 工艺的三大核心作用

OSP 工艺的价值主要体现在三个方面,这也是其能够在 PCB 行业立足的关键原因。

首先是防氧化作用,优质的 OSP 薄膜能在常温常湿环境下(温度 25℃、湿度 50% RH)保护铜面 6 个月以上不氧化,即使在运输或存储过程中遇到轻微湿度波动,也能维持焊盘的清洁度;

其次是保障可焊性,由于薄膜在焊接高温下会完全分解,且无残留物,焊锡能够快速润湿铜面,焊接良率可稳定在 99% 以上;

最后是成本优势,OSP 工艺的材料成本仅为沉金工艺的 1/3,单批次生产时间比沉金缩短 50%,非常适合消费电子等对成本敏感、需大批量生产的场景。

OSP 工艺的工作原理:从化学反应到薄膜形成

OSP 工艺的本质是有机分子与铜原子的螯合反应,整个过程可分为四个关键阶段,每个阶段的反应条件与控制精度直接影响最终薄膜的质量。

首先是预处理后的铜面活化阶段,经过除油、微蚀处理的裸铜表面,会暴露大量活跃的铜原子,这些铜原子的存在为后续反应奠定基础。

此时的铜面粗糙度需控制在 0.1-0.2μm,若粗糙度不足,有机分子难以附着;若过于粗糙,则可能导致薄膜厚度不均。

其次是有机分子的吸附阶段,当 PCB 浸入 OSP 药水中时(常用药水成分为苯并三唑 BTA 或其衍生物),药水中的有机分子会通过分子结构中的氮原子与铜原子形成配位键,实现定向吸附。

这一过程类似 “分子级的锚定”,有机分子会沿着铜面的微观结构紧密排列,确保薄膜的致密性。

然后是薄膜的生长阶段,随着浸泡时间的延长(通常为 30-60 秒),已吸附的有机分子会通过范德华力吸引更多同类分子,逐渐形成单分子或多分子层的薄膜。

此时需严格控制药水温度(25-40℃)与浓度,温度过高会导致有机分子分解,温度过低则反应速度缓慢;浓度过高易形成过厚薄膜,影响焊接,浓度过低则薄膜稀疏,防氧化效果不佳。

最后是薄膜的稳定阶段,反应完成后,PCB 经过纯水洗去除表面残留药水,再通过热风干燥(温度 60-80℃)固定薄膜结构。

此时的薄膜呈现透明或微黄色,疏水基团朝外,能够有效隔绝水和氧气,亲水基团朝内与铜面紧密结合,确保薄膜在后续处理中不脱落。

OSP 工艺的详细流程:从预处理到后处理

预处理:为成膜奠定基础

预处理是 OSP 工艺的关键环节,直接决定薄膜的附着力与均匀性,主要包括除油、微蚀与预浸三个步骤。

除油步骤的核心是去除铜面的油污、指纹、灰尘等杂质,通常采用碱性清洗剂(pH 值控制在 10-12),在 40-50℃的温度下浸泡 2-5 分钟。

清洗过程中需持续搅拌药水,确保杂质充分溶解,清洗完成后必须用纯水洗 3 次,每次水洗时间不少于 1 分钟,避免清洗剂残留影响后续反应。

微蚀步骤则是通过微蚀液(常用过硫酸钠溶液)对铜面进行轻微蚀刻,去除铜面的自然氧化层,并形成粗糙的微观表面,增强有机分子的附着力。

蚀刻量需严格控制在 0.5-1μm,蚀刻速率维持在 10-20μm/h,若蚀刻量不足,氧化层未完全去除,薄膜易脱落;若蚀刻量过大,会导致铜面过度损耗,影响 PCB 的电气性能。

预浸步骤是在 OSP 成膜前的过渡环节,将 PCB 浸入稀释后的 OSP 药水(浓度为成膜药水的 1/5-1/3)中,浸泡 1-2 分钟,目的是让铜面提前适应 OSP 药水环境,活化铜原子,为后续成膜反应创造更稳定的条件,同时避免铜面在转移过程中再次氧化。

核心成膜:控制薄膜厚度与质量

OSP 成膜是整个工艺的核心,需在专用的成膜槽中进行。

首先根据 PCB 的应用场景选择合适的 OSP 药水类型,若用于常规有铅焊接,可选用苯并三唑(BTA)类药水;若用于无铅焊接(焊接温度更高),则需选用烷基苯并咪唑类耐高温药水。

成膜过程中,药水温度需稳定在 25-40℃,温度波动不超过 ±2℃,浸泡时间控制在 30-60 秒,具体时间需根据目标薄膜厚度调整(厚度每增加 0.1μm,浸泡时间约增加 10 秒)。

为确保薄膜均匀,成膜槽内需配备搅拌装置,搅拌速度为 10-15 转 / 分钟,同时定期检测药水浓度,当浓度下降 10% 时及时补充新药水。

成膜完成后,需通过目视初步检查薄膜外观,优质的 OSP 薄膜应呈现均匀的透明或微黄色,无斑点、无漏镀区域,若出现局部发白或发黑,需排查药水浓度或浸泡时间是否异常。

后处理:确保薄膜稳定

后处理环节主要包括水洗与干燥,目的是去除 PCB 表面残留的 OSP 药水,固定薄膜结构。

首先将成膜后的 PCB 放入纯水槽中,进行 2-3 次水洗,每次水洗时间 1-2 分钟,水洗水温控制在常温,避免水温过高导致薄膜分解。

水洗完成后,将 PCB 放入热风干燥箱中干燥,干燥温度为 60-80℃,干燥时间 5-8 分钟,风速为 2-3 级。

干燥过程中需确保 PCB 表面无水分残留,若存在水分,会导致薄膜出现气泡或脱落。干燥完成后,需将 PCB 冷却至常温,再进行后续的检测与包装。

OSP 工艺的优缺点:客观评估适用边界

OSP 工艺的四大优势

OSP 工艺之所以能在消费电子等领域广泛应用,主要得益于其显著的优势。

首先是成本优势,OSP 工艺的材料成本仅为沉金工艺的 1/3,设备投入也低于喷锡工艺,对于年产量百万级以上的企业,能大幅降低生产成本。

其次是平整度优势,OSP 薄膜厚度仅 0.2-0.5μm,几乎不增加 PCB 的厚度,且表面光滑均匀,不会影响 PCB 的整体平整度,非常适合细间距元器件(如 0.2mm 以下引脚间距的 IC)的焊接,避免因表面不平整导致的焊接偏移问题。

再者是环保优势,OSP 工艺无需使用金、锡等重金属,药水成分符合 RoHS、REACH 等环保标准,废水处理过程简单,仅需中和处理即可达标排放,减少了企业的环保压力与处理成本。

最后是效率优势,OSP 工艺的生产流程简单,单批次处理时间(从预处理到干燥)仅需 30-40 分钟,远低于沉金工艺的 60-90 分钟,能够满足大批量生产的效率需求,尤其适合消费电子行业的快速交付节奏。

OSP 工艺的四大局限

尽管 OSP 工艺优势明显,但也存在不可忽视的局限,这些局限决定了其适用场景的边界。

首先是耐温性较差,OSP 薄膜在 150℃以上开始分解,180℃以上会完全失效,因此无法适应多次回流焊场景(建议回流焊次数不超过 2 次),对于需要 3 次以上焊接的汽车电子、工业控制 PCB,OSP 工艺并不适用。

其次是耐湿性较弱,OSP 薄膜的疏水性能有限,在高湿度环境(湿度≥85% RH)下存储超过 1 个月,薄膜就可能吸湿失效,导致焊盘氧化,因此 OSP 处理后的 PCB 需采用真空包装,且存储环境需严格控制温湿度(温度 20-25℃、湿度 40%-60% RH)。

再者是检测难度大,OSP 薄膜为透明状态,无法通过目视判断其厚度、附着力等关键指标,需借助专用检测设备(如 X 射线荧光仪检测厚度、划格法检测附着力),这增加了企业的检测成本与流程复杂度。

最后是高频信号兼容性差,OSP 薄膜为有机材料,其介电常数(Dk≈3.5-4.0)高于铜(Dk≈1),在高频电路(信号频率>10GHz,如 5G 基站、雷达设备)中,会导致信号传输损耗增加,影响电路性能,因此高频 PCB 通常优先选择沉金工艺而非 OSP 工艺。

OSP 工艺的适用场景与对比分析

OSP 工艺的适用领域

结合 OSP 工艺的优势与局限,其主要适用于三类场景。

第一类是消费电子领域,如智能手机、平板电脑、智能手表的主板,这类产品对成本敏感、生产批量大,且焊接次数通常为 1-2 次,OSP 工艺的低成本与高效率能够完美匹配需求;

第二类是家电产品领域,如冰箱、空调、洗衣机的控制板,这类 PCB 的元器件间距较大,对平整度要求适中,且存储环境相对稳定,OSP 工艺的防氧化效果足以满足使用需求;

第三类是低频次焊接的工业产品,如玩具、普通照明设备的 PCB,这类产品生产周期短,无需多次焊接,OSP 工艺能够在控制成本的同时保障焊接可靠性。

而在汽车电子(需耐高低温、多次焊接)、高频通信设备(如 5G 基站、卫星通信设备)、长期户外使用的 PCB(如路灯控制板、基站天线)等场景中,OSP 工艺的耐温性、耐湿性或高频兼容性不足,通常不建议采用。

OSP 工艺与其他表面处理工艺的对比

为更清晰地判断 OSP 工艺的适用范围,可将其与沉金、喷锡两种主流表面处理工艺从成本、耐温性、可焊次数等维度进行对比。

在成本方面,OSP 工艺最低,喷锡工艺居中,沉金工艺最高;

在耐温性方面,沉金工艺最优(可耐受 260℃以上高温),喷锡工艺次之(可耐受 220℃以下高温),OSP 工艺最差(仅耐受 150℃以下);

在可焊次数方面,沉金工艺可支持 5 次以上回流焊,喷锡工艺支持 3-4 次,OSP 工艺仅支持 1-2 次;

在适用场景方面,沉金工艺适合高频、高温、高可靠性场景,喷锡工艺适合功率板、大焊盘场景,OSP 工艺适合消费电子、家电等低成本、低焊接次数场景。

通过对比可见,OSP 工艺并非 “万能方案”,而是需要根据具体项目的成本预算、焊接需求、使用环境等因素综合选择,才能实现 PCB 性能与成本的平衡。

OSP 工艺的应用建议与未来展望

通过对 OSP 工艺的全面解析,我们可以明确:OSP 工艺是 PCB 表面处理技术中 “低成本、高效率” 的代表,尤其适合消费电子、家电等领域的批量生产需求,但在耐温性、耐湿性、高频兼容性上的局限,也决定了其无法覆盖所有场景。

对于 PCB 设计与生产从业者,在选择是否采用 OSP 工艺时,可遵循以下建议:

首先评估项目的焊接次数(≤2 次优先考虑)、成本预算(对成本敏感优先考虑)、使用环境(常温常湿环境优先考虑);

其次与 OSP 药水供应商沟通,根据焊接类型(有铅 / 无铅)选择合适的药水;

最后在生产过程中严格控制预处理、成膜、后处理的参数,确保薄膜质量。

从行业趋势来看,随着无铅焊接技术的普及与环保要求的提高,OSP 工艺也在不断升级,新型耐高温 OSP 药水(可耐受 200℃以上)、高耐湿 OSP 薄膜(可在 85% RH 环境下存储 3 个月以上)已逐步推向市场,未来 OSP 工艺的适用场景将进一步拓展,在 PCB 表面处理领域持续发挥重要作用。

若您在 OSP 工艺的应用过程中遇到技术难题,或需要定制 OSP 工艺的 PCB 方案,可联系我们的专业工程师团队,获取免费的技术评估与解决方案,助力您的项目高效推进。

常见问题

OSP 工艺与沉金工艺如何选择?

两者各有优势,OSP 成本低、适合高频信号传输;沉金焊接可靠性高、可长期保存。若产品需多次焊接、存储周期长,建议选沉金;若追求成本效益和信号完整性,OSP 更合适。

OSP 表面处理后能存放多久?

通常建议在 72 小时内完成焊接,若存储环境湿度低于 60%、温度 15-25℃,可存放 1-3 个月,但随着时间推移,OSP 膜会逐渐失效,影响焊接效果。

OSP 焊接不良的常见原因有哪些?

可能是存储时间过长导致 OSP 膜失效,或焊接温度、时间不达标,也可能是焊膏活性不足。建议严格控制存储条件,焊接时确保温度在 245-260℃、时间 3-5 秒。

OSP 工艺是否环保?

OSP 工艺不含铅、镍等有害物质,符合 RoHS 环保标准,生产过程中废水处理相对简单,对环境友好,是绿色 PCB 表面处理方案之一。

哪些行业更适合采用 OSP 工艺?

消费电子(手机、平板)、通信设备、计算机主板等对成本敏感且要求高频信号传输的行业,常优先选用 OSP 工艺,以平衡性能与成本。